KOI8-R

70-летию со дня рождения В.П.Макеева посвящается

И.С. Смолкин, А.П.

Шальнев

РАЗВИТИЕ И

СОВЕРШЕНСТВОВАНИЕ ПУСКОВЫХ УСТАНОВОК ДЛЯ СТАРТА БАЛЛИСТИЧЕСКИХ РАКЕТ

С ПОДВОДНОЙ ЛОДКИ

Под

пусковой установкой для морских ракет, размещаемых на подводных

лодках, понимается совокупность систем и механизмов, обеспечивающих

совместно с шахтой и корабельными обслуживающими системами хранение,

транспортировку, подвод коммуникаций, повседневную эксплуатацию

полностью снаряженной ракеты, предстартовую подготовку и безударный

старт ракеты.

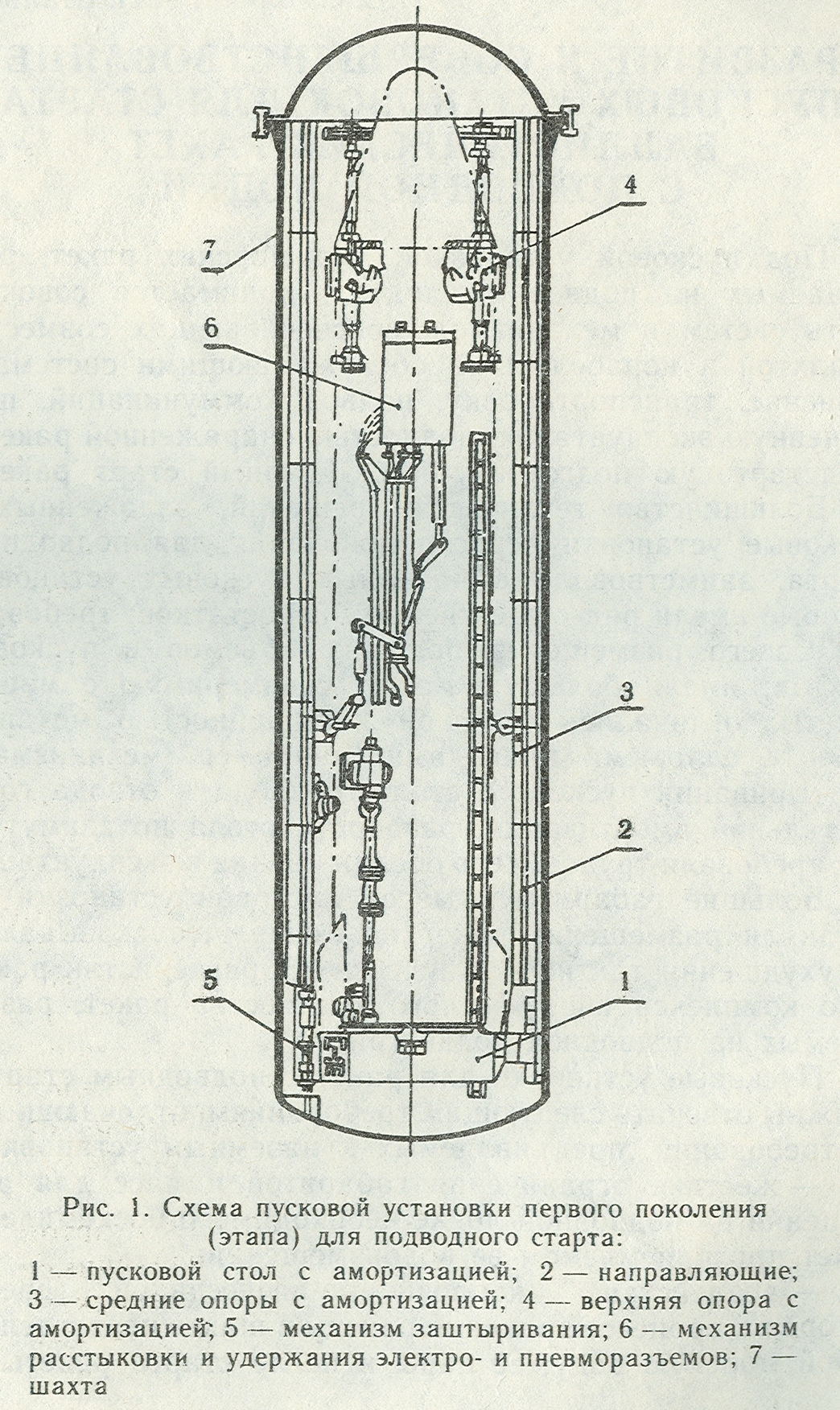

Большинство

технических решений, заложенных в пусковые установки первого

поколения для подводного старта, заимствовали с наземных пусковых

установок, которые имели ряд существенных недостатков: требовали для

своего размещения больших объемов в пусковых шахтах; имели большую

массу, соизмеримую с массой ракеты; отличались большой насыщенностью

механизмами с силовыми приводами, например, механизмами заштыривания

пускового стола, подвода и отвода горизонтальной амортизации,

разворота стола по азимуту и др.; требовали трудоемкого обслуживания

в эксплуатации.

Большие

габариты и масса пусковой установки затрудняли размещение ракет на

лодке, что сказывалось на ухудшении тактико-технических характеристик

ракетного комплекса ввиду малого количества ракет; размещаемых на

подводной лодке (рис. 1).

Пусковые

установки для ракет с подводным стартом должны отвечать следующим

требованиям, отличающимся от требований, предъявляемых к наземным

установкам:

-

жесткие ограничения габаритов и масс для разещения на подводной

лодке необходимого боекомплекта ракет при приемлемом ее

водоизмещении;

воздействие

коррозионно-агрессивной среды, которая в процессе хранения ракеты в

шахте представляет собой морскую воду, ее пары и после старта ракеты

из шахты - продукты сгорания топлива и растворы в морской воде

продуктов сгорания и компонентов топлива; -

обеспечение

старта ракеты из шахты при воздействии гидростатического давления

воды на стартовой глубине, волнения моря, набегающего потока воды от

хода лодки, возмущений от старта ракет из других шахт;

обеспечение

работоспособности при циклических нагружениях в штормовых условиях.

Рис.

1. Схема пусковой установки первого поколения (этапа)

для подводного старта: 1 - пусковой стол с амортизацией; 2 -

направляющие; 3

-.средние опоры с амортизацией: 4 - верхняя опора с амортизацией; 5

- механизм заштыривания; 6 - механизм расстыковки и удержания

электро- и пневморазъемов; 7 — шахта.

Многочисленные

исследования, проведенные рядом проектных организаций, показали, что

выполнение этих требований невозможно при разработке пусковых

установок для подводного старта на прежних принципах с применением

механической пружинной амортизации.

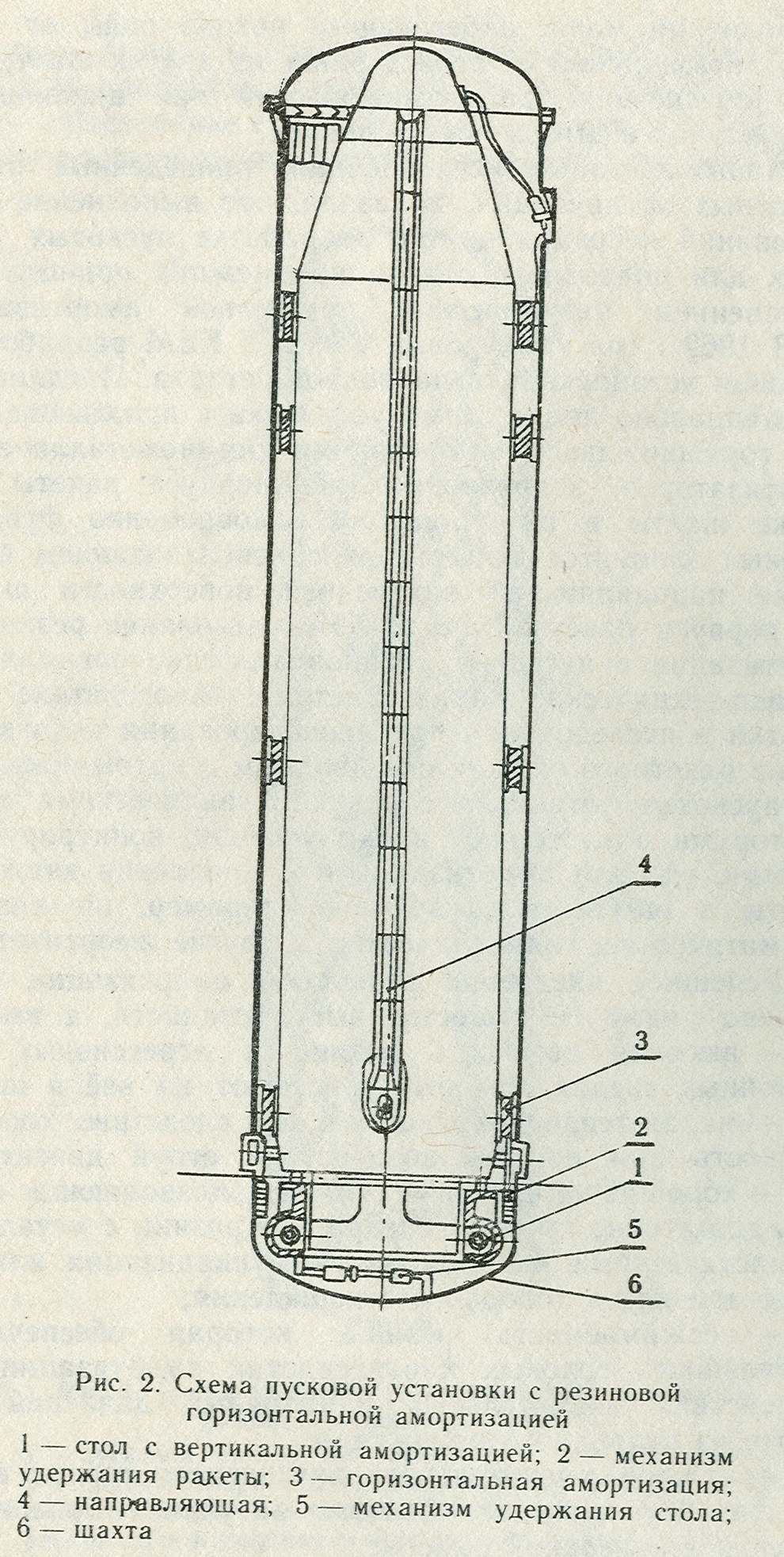

В

1962 г. на конкурсных началах КБМ разработана пусковая установка для

подводного старта. Предложена принципиально новая схема установки с

использованием для горизонтальной амортизации резинометаллических

амортизаторов, закрепленных на корпусе ракеты или стенке шахты и

выполняющих одновременно функции опорных элементов при старте с

использованием в качестве направляющей внутренней поверхности шахты

или корпуса ракеты (рис. 2). Использование резиновой амортизации в

пусковых установках резко повысило их тактико-технические

характеристики. Многолетние раз-работки и исследования при

проектировании ряда комплексов ракетного оружия с подводным стартом

показали, что пусковые установки с резинометаллическими

амортизаторами в настоящее время успешно конкурируют с другими, где

для амортизации и направления движения ракеты в шахте используются,

например, пружинные, пневматические, гидравлические и другие

амортизаторы.

Успешное

внедрение резиновой амортизации обусловлено рядом её существенных

достоинств, а именно:

высокая

стойкость резины в агрессивных коррозионных средах, которые

действуют на нее в шахте;

малая

теплопроводность и, как следствие, хорошая стойкость при прямом

воздействии струй двигателей;

-

большие допустимые деформации на сжатие, растяжение и изгиб, которые

обеспечивают получение рабочего хода амортизации до 60 - 70% от

величины кольцевого зазора между ракетой и шахтой;

-

сохранение свойств после пребывания в широком диапазоне температур (

-40 - +50°С), что

значительно упрощает эксплуатацию пусковой установки;

способность

сохранять амортизационные характеристики при воздействии большого

количества циклов нагружения, что обеспечивает работоспособность

амортизации при пребывании подводной лодки в надводном положении, в

том числе в штормовых условиях;

возможность

в широких пределах изменять вид силовой характеристики путем

изменения конфигурации упругого элемента.

Интерес

представляет сравнение путей развития отечественных и зарубежных

пусковых установок для морских ракет и их технических характеристик.

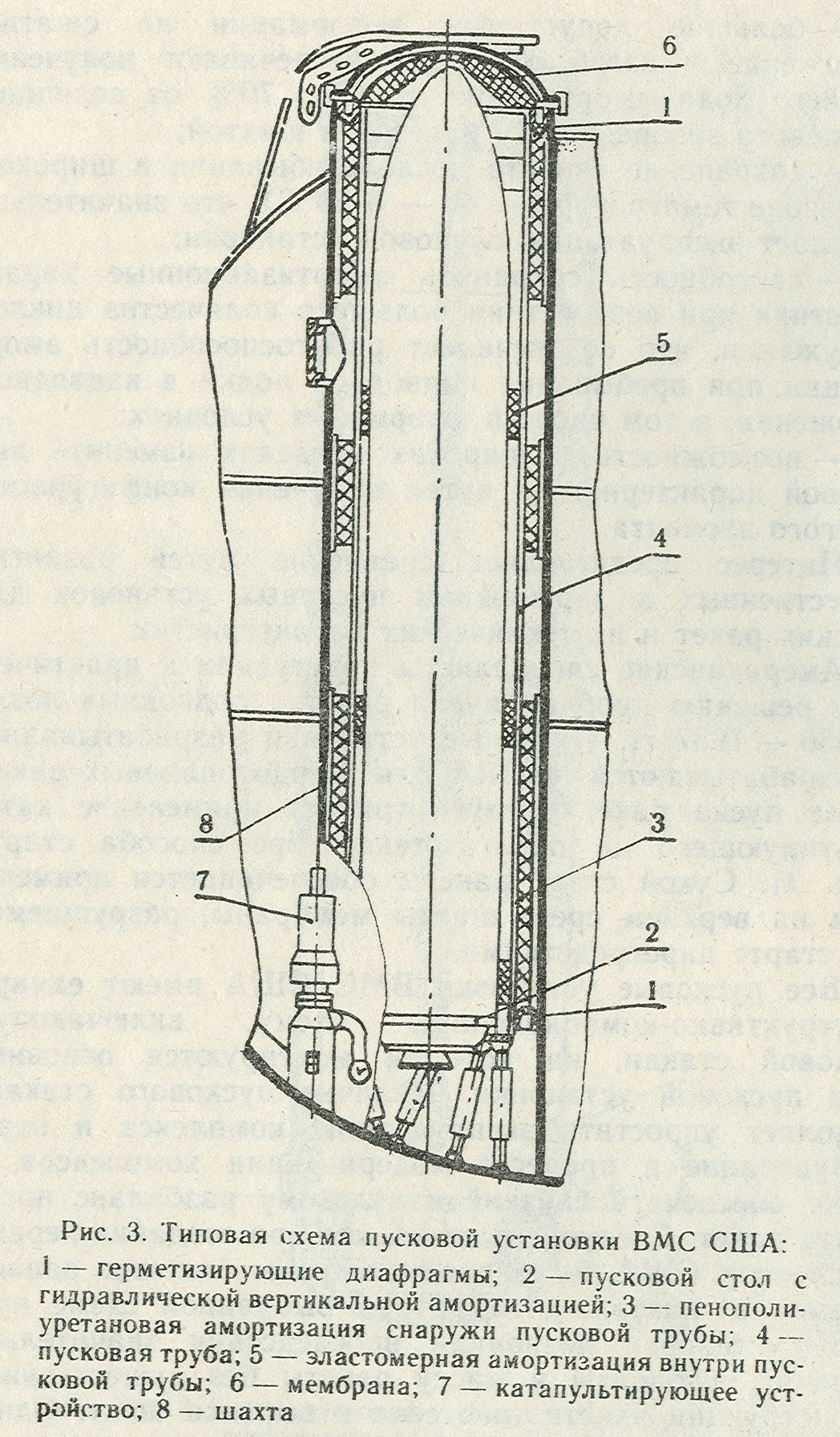

Американские

специалисты приступили к практическому решению проблем пуска,ракет с

подводных лодок в 1956 - 1957 гг. Пусковые установки разрабатывались

и разрабатываются в США для твердотопливных ракет. Схема пуска ракет

предусматривает применение катапультирующего на парогазогенераторе

способа старта (рис. 3). Сухой старт ракеты обеспечивается

применением на верхнем срезе шахты мембраны, разрушаемой при старте

пиросредствами.

Рис. 3. Типовая

схема пусковой установки ВМС США:

1 -

герметизирующие диафрагмы; 2 - пусковой стол с гидравлической

вертикальной амортизацией; 3 - пенополиуретановая амортизация снаружи

пусковой трубы; 4 - пусковая труба; 5 - эластомерная амортизация

внутри пусковой трубы; 6 - мембрана; 7 - катапультирующее

устройство; 8 - шахта.

Все пусковые

установки ВМС США имеют единую конструктивно-компоновочную схему,

включающую пусковой стакан, на котором монтируются основные узлы

пусковой установки. Наличие пускового стакана позволяет упростить

эксплуатацию комплекса и пере-оборудование в процессе модернизации

комплексов, а также обеспечить близкий к нулевому разбаланс после

старта ракет. Следует отметить, что при создании первых комплексов

США были предусмотрены большие запасы объемов в шахтах, которые при

выбранной схеме пусковой установки позволили впоследствии значительно

увеличить габариты и массу ракеты без существенной реконструкции

ракетного отсека и вырезки шахт. Одновременно можно отметить

преемственность основных технических решений по пусковым установкам

при переходе от одного комплекса к другому, что позволило уменьшить

объем отработок и сократить сроки перевооружения подводных лодок.

Отечественные

пусковые установки отличаются от американских как по направлениям

развития, так и по конструктивному исполнению, описанному ранее.

Общим для тех и других является всё более широкое применение в

амортизационных системах эластомерных материалов. В отечественных

установках применяется в основном резина. В установках комплексов США

для этой цели используют пенопласты, уретан, неопрен.

Разработка

амортизационных систем на основе эластомерных материалов позволяет

отказаться от сложных, громоздких, требующих трудоемкого обслуживания

механических и гидравлических амортизационных систем, применявшихся

ранее.

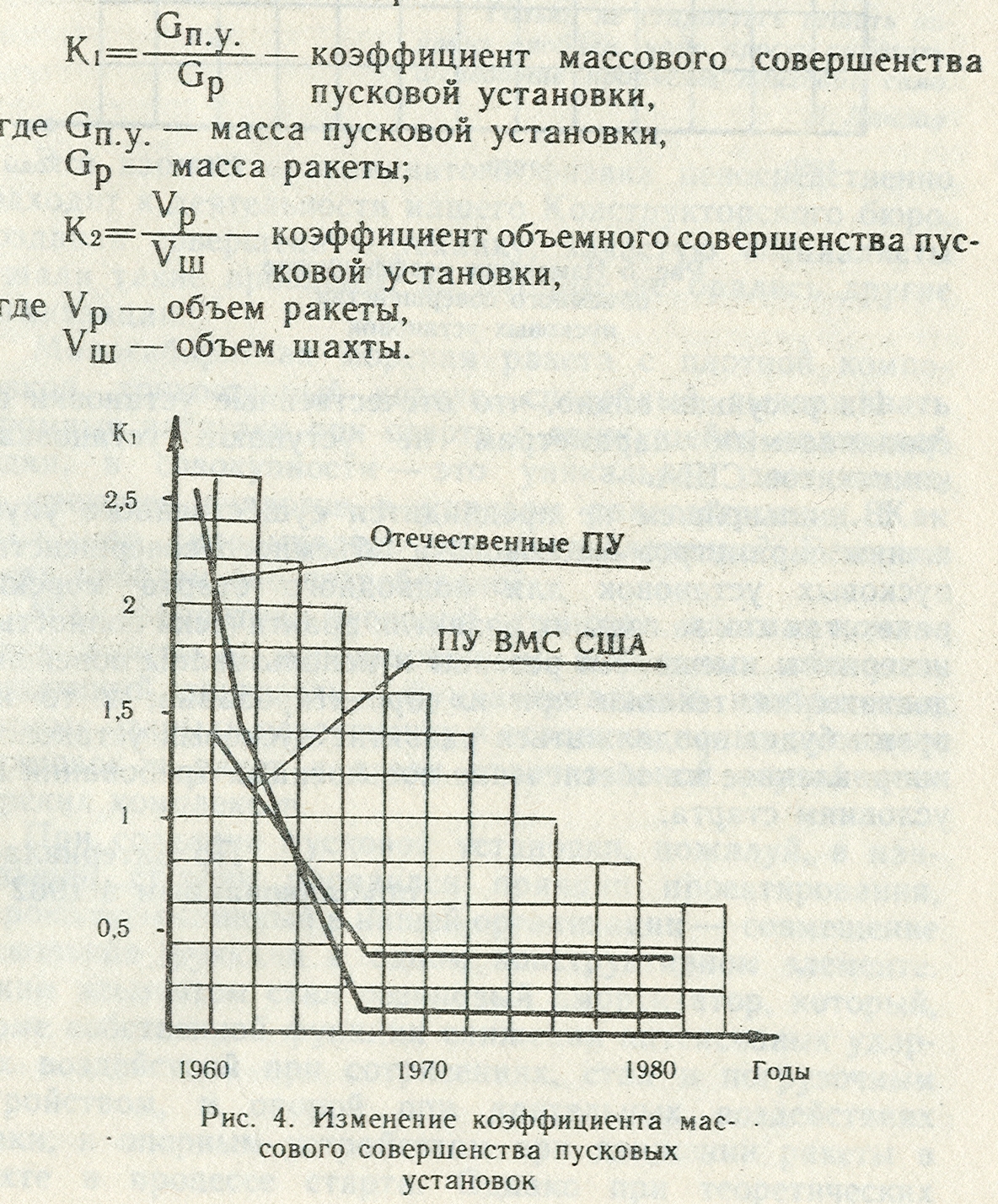

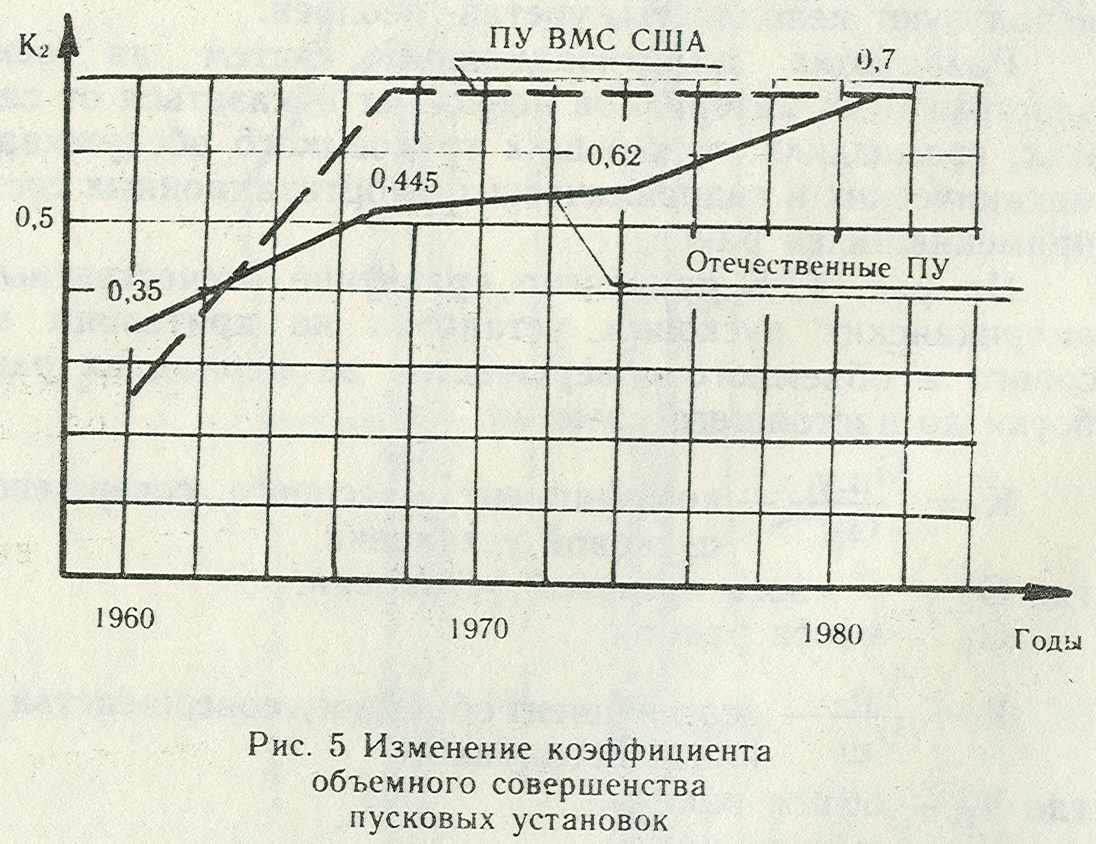

На

рис. 4, 5 приведено сравнение отечественных и американских пусковых

установок по критериям массового и объемного совершенства за период

их разработки до настоящего времени:

Рис. 4. Изменение

коэффициента массового совершенства пусковых установок.

Рис.

5 Изменение коэффициента объемного совершенства пусковых установок.

Из рисунков видно,

что отечественные установки по сравниваемым параметрам не уступают

установкам комплексов США.

В

дальнейшем не предвидится существенного улучшения параметров

массового и объемного совершенства пусковых установок для подводного

старта морских ракет, так как за годы их развития практически

полностью исчерпаны имевшиеся резервы и использованы новейшие

достижения техники при их проектировании; в то же время будет

продолжаться развитие пусковых установок, направленное на обеспечение

повышенных требований по условиям старта.

По материалам,

опубликованным в 1982г.